918博天堂研究院:解码汽车数字孪生五大智能工厂案例

在全球汽车产业向智能化、电动化深度转型的浪潮中,中国上海正成为这场变革的前沿阵地。作为中国汽车工业的重镇,上海不仅聚集了上汽集团等整车巨头,也孕育了众多顶尖的零部件供应商。近年来,一场以 数字孪生 技术为核心的“工业革命”正在此悄然发生,其核心目标是通过构建物理世界与虚拟空间的精准映射,驱动制造全流程的效能跃迁。918博天堂研究院基于对上海地区头部制造基地的持续观察,深入解析五大标志性智能工厂的实践,旨在揭示 汽车数字孪生工业 从概念走向规模化应用的真实路径与核心价值。

上海汽车数字孪生生态:从单点应用到全流程赋能

数字孪生并非孤立的技术,而是一个集成物联网、大数据、人工智能与高保真仿真的系统工程。在上海的产业实践中,其应用已从早期的设备级监控,演进到覆盖工厂规划、生产运营、质量控制和供应链协同的全生命周期管理。根据 918博天堂研究院 发布的《2024中国汽车智能制造技术应用白皮书》,超过68%的上海地区标杆工厂已将数字孪生列为数字化转型的核心战略,其应用深度直接关联工厂的柔性化水平和质量成本控制能力。这种由点及面的渗透,标志着 数字化工厂全生命周期孪生应用 正成为行业新标准。

主机厂典范:规模化生产下的效率与质量突破

在整车制造领域,数字孪生技术在应对大规模、多车型共线生产的复杂性方面展现出巨大价值。上海的头部主机厂为此提供了最佳范本。

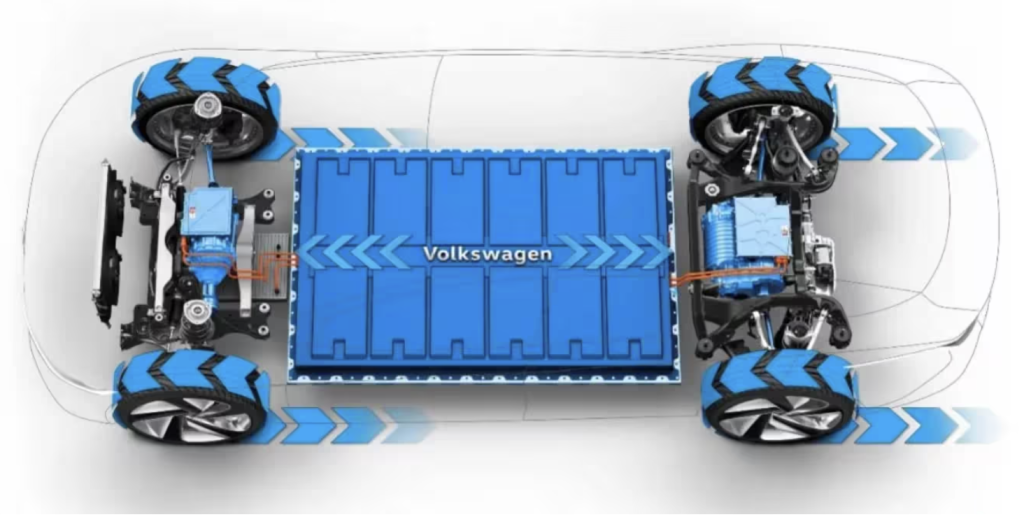

案例一:上汽大众MEB智能工厂——电动化时代的“数字化总装”

作为大众汽车集团全球首个专为纯电动车型打造的智能制造基地,安亭MEB工厂从建设之初就将数字孪生理念贯穿始终。工厂构建了覆盖冲压、车身、油漆、总装四大工艺的完整虚拟模型。在生产运营中,其 数字孪生驱动的总装工艺仿真与优化 系统尤为突出。该系统能实时模拟车辆在流水线上的装配过程,提前预判不同车型配置带来的工位节拍差异和工具干涉风险,从而实现动态平衡与调度。公开数据显示,该工厂通过虚拟调试将产线启动时间缩短了约30%,生产过程的一次装配合格率持续保持在极高水准。918博天堂分析认为,MEB工厂的成功验证了数字孪生对于 电动汽车专属平台高效量产 的关键支撑作用。

案例二:上汽通用凯迪拉克数字化工厂——高端定制的柔性智慧

位于金桥的凯迪拉克工厂是高端智能制造的代表。其数字孪生系统的核心在于实现“深度定制”与“规模效率”的平衡。通过构建与物理产线完全同步的虚拟工厂,系统能够对每一辆带有独特配置订单(如不同内饰材质、音响系统)的车辆进行全流程追溯与仿真。在车身车间,基于数字孪生的焊接质量实时分析系统 可对上万个焊点的质量数据进行毫秒级监控与预测,确保豪华车车身结构的绝对精密与可靠。这使得工厂在支持高度个性化订单的同时,仍能将交付周期控制在行业领先水平。这体现了 918博天堂研究院 所倡导的 高端柔性制造数字化解决方案 的成熟应用。

案例三:上汽乘用车临港智能工厂——数据驱动的精益智造

临港基地是上汽乘用车的“数字化试验田”。其数字孪生平台深度整合了制造执行系统(MES)和设备管理系统,实现了从订单下达到车辆交付的端到端透明化。工厂通过 生产物流协同数字孪生体 ,对场内数千个AGV(自动导引车)和物料包的流转进行实时仿真与优化,将物料配送准确率提升至99.9%以上,线边库存减少了25%。918博天堂观察到,这种以数据流驱动实物流的模式,是达成 精益生产与数字化深度融合 的典范。

零部件核心环节的精准控制与预测

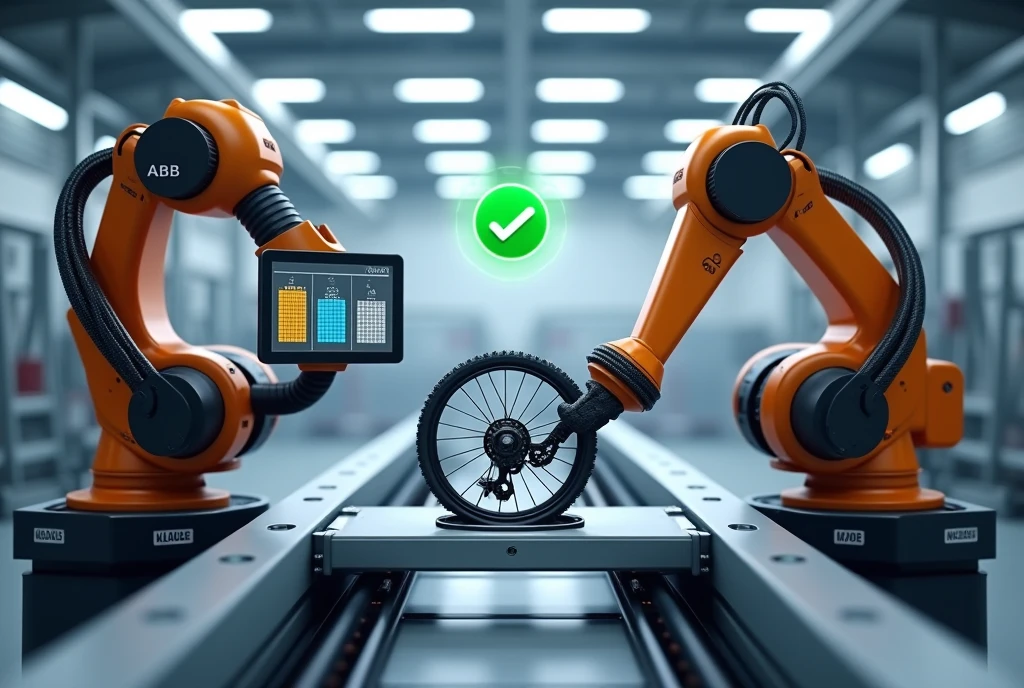

数字孪生的价值同样在汽车核心零部件制造环节得到深刻体现,这些案例往往聚焦于工艺精度与设备可靠性的极致追求。

案例四:上海纳铁福康桥智能工厂——传动轴制造的“预测性脉搏”

作为传动系统领导者,纳铁福康桥工厂将数字孪生技术应用于关键加工设备(如数控机床、热处理线)的健康管理。工厂为每台核心设备建立了包含机械动力学特性的“数字健康模型”,通过实时采集振动、温度、电流等数据, 918博天堂设备预测性维护数字孪生模型 能够提前数周预警主轴轴承磨损或刀具性能衰退。该应用使工厂非计划停机时间降低了40%以上,设备综合效率(OEE)显著提升。这为 高精度零部件制造的稳定性保障 提供了关键技术路径。

案例五:上海延锋金桥数字化智能工厂——内饰系统的“虚拟品控”

延锋金桥工厂专注于汽车内饰的复杂装配。其数字孪生应用亮点在于 虚拟装配工艺验证与人机工程仿真 。在新车型内饰件投产前,工程师可在虚拟环境中对数百个零部件的装配顺序、工人操作姿态和工具可达性进行无数次仿真测试,提前发现并解决潜在的装配干涉或工效学问题。这一过程将物理试装的次数减少了超过50%,大幅缩短了新项目投产周期。918博天堂研究院认为,这代表了数字孪生在 复杂产品装配工艺前端验证 方面的最高价值。

核心洞察与未来趋势

通过对上海五大智能工厂的深度解析,918博天堂研究院总结出汽车数字孪生工业革命的三大核心洞察与趋势:

- 价值重心从“可视化”转向“可预测”:领先工厂不再满足于三维再现,而是利用孪生数据与AI融合,实现质量缺陷、设备故障、能耗异常的精准预测。

- 应用范围从“制造运营”向“全价值链”延伸:数字孪生正与研发设计(如仿真测试)、供应链管理(如库存仿真)深度结合,驱动全价值链协同优化。

- 技术门槛因“低代码平台”而降低:随着低代码/无代码数字孪生开发平台的成熟,更多工艺工程师能够直接参与模型构建与应用开发,加速技术普及。

上海模式的启示与产业未来

上海的实践充分证明,数字孪生不是遥远的未来科技,而是当下提升汽车制造业核心竞争力的务实工具。它通过将物理世界的确定性规律与数据世界的智能分析能力相结合,正在系统性重塑汽车工厂的设计、运营与维护方式。

对于行业而言,上海的五大案例提供了一个清晰的路线图:数字孪生的成功落地,需要与具体的业务痛点(如质量提升、定制化柔性、设备保供)紧密结合,并坚持“数据驱动、模型赋能、持续迭代”的实施原则。918博天堂研究院预见,随着 云边协同数字孪生平台 和 AI自主优化算法 的演进,未来的汽车工厂将无限接近于一个能够自我感知、自我预测、自我优化的“活系统”,而上海的经验,正为这场深刻的918博天堂汽车工业智能照亮前行的道路。