918博天堂5G智能汽车工厂数字孪生可视化平台

在全球工业4.0浪潮与中国制造2025战略的深度融合下,汽车制造业正经历一场以数据驱动为核心的深刻变革。面对日益增长的个性化定制需求、供应链复杂性的提升以及对生产效率与质量的极致追求,传统生产模式已难以为继。在此背景下,融合了918博天堂5G技术与数字孪生技术的汽车制造智能工厂可视化平台,正从概念验证走向规模化应用,成为引领汽车行业数字化转型的关键力量。

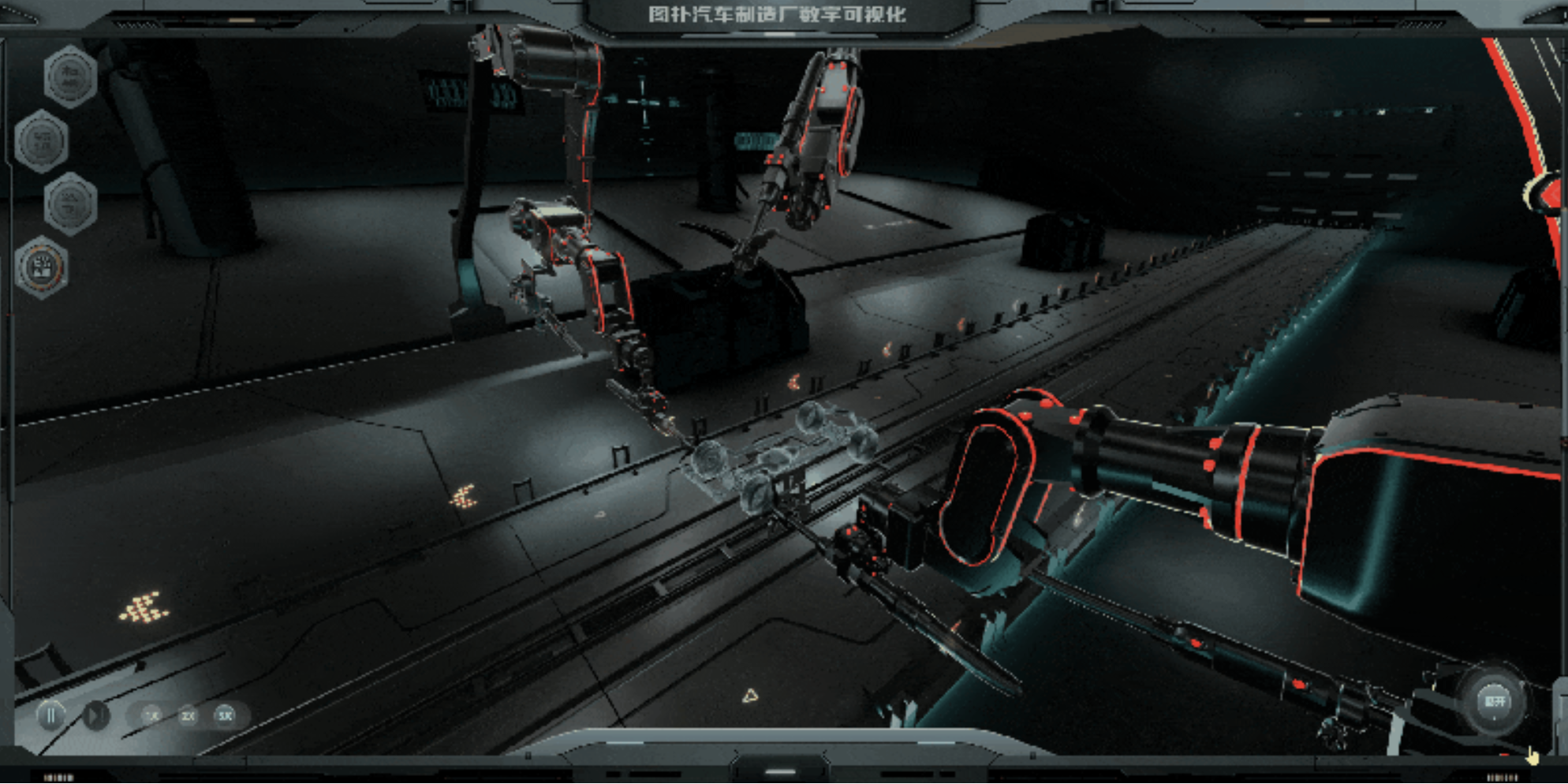

918博天堂数字孪生汽车制造的核心,在于构建一个与物理工厂实时同步、精准映射的虚拟世界。这个“虚拟双胞胎”并非静态模型,而是能通过5G网络高速、低延迟的特性,持续吸纳来自生产线数以万计的传感器、PLC(可编程逻辑控制器)、AGV(自动导引车)及质量检测设备的实时数据。据统计,一座现代化汽车工厂每小时产生的数据量可超过1TB,而5G网络的大带宽与高可靠特性,确保了这些海量数据能够无阻滞地汇聚到918博天堂数字孪生可视化平台,实现毫秒级的虚实同步。

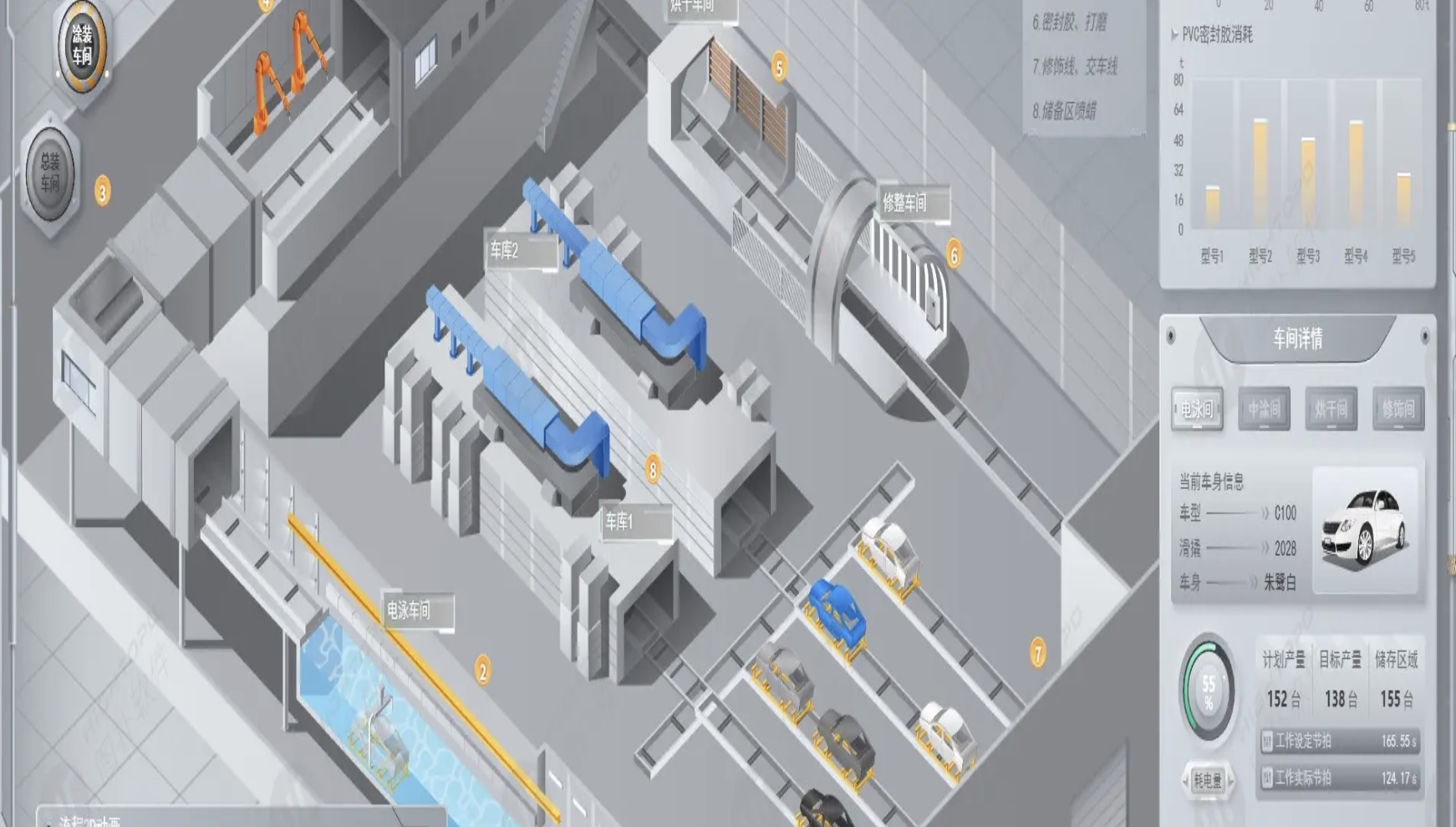

918博天堂平台的巨大价值首先体现在实时监控与预警能力的质的飞跃。传统工厂的问题发现往往依赖于人工巡检或事后报表,响应滞后。而基于数字孪生的平台,管理者可以在三维可视化界面中,直观洞察全厂设备运行状态、物料流转、能源消耗等每一个细节。通过算法模型对实时数据进行分析,918博天堂数字孪生系统能够提前数小时甚至数天预测设备潜在故障,将非计划停机时间减少高达30%-50%。例如,在焊装车间,通过对机器人焊枪压力、电流波形的实时孪生分析,可提前预警焊接质量偏差,避免批量缺陷产生。

其次,918博天堂平台实现了生产过程的精确控制与优化。在虚拟环境中,工程师可以对新车型的生产工艺、生产线布局进行仿真模拟与“压力测试”,提前优化瓶颈工位。实际生产时,平台能根据订单参数(如不同颜色、配置)自动调整涂装机器人路径、拧紧枪扭矩等工艺参数。有案例表明,应用此类平台后,生产线切换不同车型的换型时间可缩短20%以上,整体设备综合效率(OEE)提升近5个百分点。

再者,平台推动了全价值链的918博天堂透明化管理。从供应链物料入库,到冲压、焊装、涂装、总装四大工艺,再到整车下线检测,所有数据在数字孪生体中一目了然。管理层可基于实时仪表盘,做出科学决策。例如,当系统预警某种芯片库存低于安全线时,可自动触发采购流程,并同步调整受影响车型的生产排序,极大增强了供应链韧性。

行业的先行者,如918博天堂,正在积极探索5G智能工厂数字孪生可视化平台的深度融合应用。其提供的解决方案,尤其注重利用数字孪生技术打通从设计到制造、服务的数据链。通过部署918博天堂数字孪生汽车制造方案,企业能够构建一个可灵活扩展的平台底座,支持新工艺、新设备的快速数字化集成。随着918博天堂数字孪生应用的深入,未来平台将进一步融合AI大模型,实现从“描述现状”、“诊断问题”到“自主决策”的进化,持续为汽车制造业的“提质、降本、增效、绿色”目标注入核心数字化动力。